| FORMATIONS LEAN MANUFACTURING |

|  | | Vous souhaitez déployer une démarche Lean dans votre entreprise. Vous voulez vous appuyer sur votre

encadrement intermédiaire : responsable UAP puis des superviseurs, team leader et des opérateurs de

production. Vous souhaitez ensuite être accompagné pour la réalisation des chantiers Lean afin d’avoir des

résultats concrets et rapides. |

| Téléchargez notre Catalogue de Formations Lean Manufacturing |

|

| Notre méthodologie pour satisfaire nos clients |

|  | Afin de garantir une efficacité maximale, un travail en amont de la formation doit se faire avec les parties prenantes : la DRH, le service demandeur.

Le succès de nos formations repose aussi sur la mise en application systématique des apports académiques. Pour que cette phase pratique soit un succès, il est nécessaire de bien connaître votre système de production et préparer le chantier avec les responsables opérationnels |

| | Notre méthodologie |

|

Présentation de nos formations les plus demandées

|

|  |

|

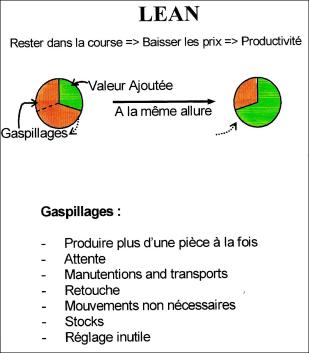

| Les bases du LEAN Manufacturing |

|  |

Cette formation, très pratique, est toute particulièrement destinée aux équipes de direction et aux personnes chargées du déploiement ou de l’animation du Lean management sur le terrain.

Description

Les participants sont mis en situation à travers un jeu qui reprend la structure classique d’une usine de production. A travers leur volonté d’amélioration continue des résultats financiers, ils découvriront les principes de la gestion du changement à travers le Lean Manufacturing. Ils s’apercevront aussi que les outils ne servent à rien si l’état d’esprit de l’homme ne change pas.

Le plus de cette formation :Mise en situation avec le Jeu des Shadocks. Pour renforcer l’apprentissage de la méthode Lean, les participants vivent un projet dans des conditions proches de la réalité.

La pédagogie de cette formation consiste à mettre en situation les stagiaires, à travers un jeu, et les amener à transformer une chaîne d’assemblage, par étapes successives.

La première partie est consacrée à mettre en œuvre les basiques des conditions du Lean Manufacturing que l’on retrouvera dans la « maison Toyota » : le juste à temps et l’auto qualité en abordant les outils de management visuels tels que :

- Bacs rouges

- Pièce à pièce

- Flux tiré

- Arrêt au premier défaut

- Zones de préparation camion

- Takt time

La deuxième partie est plus centrée sur l’implication des opérateurs dans l’amélioration continue une fois que les conditions du juste à temps sont en place :

- Standards de travail

- Equilibrage

- Poka-yoke

- Kaizen

Visualisation de plusieurs films montrant les différentes applications du Lean dans les entreprises : Toyota, Siemens …

Après avoir « vécu » le Lean à travers le jeu, une synthèse « académique » est faite en abordant le support de la « Maison Toyota » présentant tous les outils du Lean. Les stagiaires découvriront aussi l’outil VSM comme outil de représentation de la chaîne de valeur.

Cette formation donne envie d'aller dans l'atelier pour appliquer les principes Lean.

|

|

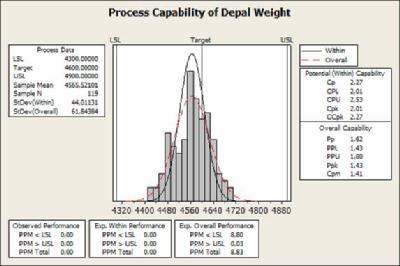

| Les Statistiques avec Minitab |

|  | Objectifs de la formation

Suite à la formation vous serez capable d'utiliser les outils les plus importants de Minitab pour vous aider à résoudre des problèmes :

1. Faire des graphiques : Histogramme, box plot

2. Déterminer la capabilité d'un processus

3. Faire des tests statistiques de comparaison, de corrélation, d'Analyse de la Variance

4. Faire des corrélations

5. Déterminer la taille des échantillons pour réaliser des expériences

Personnes concernées et pré-recquis

Ingénieurs ou technicien ayant des compétences scientifiques ainsi qu’une expérience des résolutions de problèmes sur le terrain.

Méthodes pédagogiques, les + de cette formation

-Une formation pour agir. Mise en application des acquis pendant les intercessions.

-Une formation concrète et opérationnelle. Les méthodes et outils présentés sont directement et rapidement applicables.

-Une pédagogie riche et variée. Une alternance de traitements de cas réels apportés par les participants, simulations et entraînements intensifs, apports et conseils

|

|

| QRQC : Quick Reaction for Quality Control |

|  | Les facteurs clés de succès :

Le QRQC n’est pas simplement une « technique » mais une méthode de management qui permet de maintenir les ateliers de production et les services supports sous tensions créatives au quotidien pour générer ensembles plus de valeur en éliminant les gaspillages.

Le QRQC ne pouvant s’acquérir réellement que par la pratique, notre programme de formation se focalise volontairement sur l’action dans l’atelier. Pendant trois jours, nous allons mettre en place deux chantiers QRQC dans votre usine. La répartition Formation - Action sera de 30% - 70%.

Le QRQC fait parti du deuxième pilier du Lean dans le système de production Toyota : Jidoka.

Avec nos expériences, les recommandations pour réussir cette formation/action sont :

* Au préalable, une claire définition des standards de fabrication : temps de cycle, rebuts … de tel manière à ce que l’opérateur soit capable de savoir si son activité est dans le standard ou pas.

* Définir un périmètre clair du chantier QRQC. Conseil : ne pas prendre un secteur avec des difficultés techniques très difficiles. Je me suis moi même cassé les dents chez un client sur un problème qui n'avait pas lieu d'être traité en routine QRQC. Les problèmes techniques difficiles doivent être traités dans des groupes tre travail moyen terme. Le QRQC doit commencer sur un secteur avec principalement des problèmes organisationnel pour pouvoir gagner la confiance des opérateurs.

* Des stagiaires volontaires pour participer à ces chantiers avec le personnel de production (opérateur, agent de maîtrise, responsable de production), mais aussi et surtout les représentants des services supports (Maintenance, Achat, Appro, Logistique …). Les services supports doivent suivrent l’intégralité de la formation pour qu’ils comprennent le sens du QRQC.

* La direction doit avoir une vision claire de ce qu’implique le QRQC : investissement en temps de la direction (coaching terrain) et de tous les services supports qui doivent être « au service de la production ».

* Il faut prévoir une ressource interne pour suivre les QRQC et faire du coaching dans chaque revue QRQC. Ce sera le garant de la méthodologie. |

|

|  | Les facteurs clés de succès :

Cette formation commence par un jeu de mise en situation d’une journée. Les stagiaires vont pouvoir ainsi vivre et comprendre une démarche 5S dans son ensemble. Ils comprendront que le 5S ce n’est pas seulement le coup de balai, mais c’est aussi le management visuel, l’organisation du flux, les niveaux min et max, l’implication du personnel …

Puis pendant deux jours, nous allons mettre en place deux chantiers 5S dans votre usine. La répartition Formation - Action sera de 30% - 70%.

A la fin des deux jours, vous pourrez apprécier un net changement en terme de rangement, aménagement et propreté des postes ou des machines. Ce changement sera visible de tous ce qui permettra plus facilement d’impliquer le plus grand nombre de personne et démultiplier la démarche.

Avec nos expériences, les recommandations pour réussir cette formation/action sont :

– Un périmètre de chantier réduit (le poste de travail)

– Choisir deux postes de travail les plus sales ou mal rangés de telle manière à ce que le changement saute aux yeux.

– Des stagiaires volontaires pour participer à ces chantiers

– Tous les corps de métiers opérationnels doivent être représentés : une condition nécessaire au succès est l’action immédiate. Il faut donc que la maintenance, les méthodes, les services généraux soient acteurs dans les chantiers.

– Il faut l’implication du management pour prendre des décisions immédiates si nécessaire.

– Un groupe entre 8 et 12 personnes est la taille idéale. Ce groupe sera partagé en deux équipes pour piloter deux chantiers 5S dans l’usine.

– A la fin des trois jours de formation/action, la direction devra venir sur les chantiers apprécier les changements et faire ainsi de la reconnaissance.

Après cette formation/action vous aurez acquis le savoir faire après l’avoir vécu réellement et vous pourrez ainsi facilement le dupliquer sur les autres postes de travail avec un planning étalé sur un an ou plus en fonction de votre usine. Il faudra compter entre un et deux mois par chantier (encore une fois un périmètre réduit pour chaque chantier). En fonction de l'autonomie de vos équipes, vous déciderez de mettre des chantiers 5S en parallèles ou pas.

Vous aurez aussi, lors de cette formation, formalisé les standards et créer une grille d’audit permettant de maintenir les postes de travail dans un état de propreté et rangement tel qu’il est après ces trois jours de Formation/action. Aux équipes de maintenir ce standard puis d’améliorer ce standard à travers les panneaux d’affichage mis en place dans l’atelier.

|

Le plus de cette formation : Mise en situation avec Pencil le jeux des 5S.

Pour renforcer l’apprentissage de la méthode des 5S, les participants vivent un projet dans des conditions proches de la réalité.

Le réalisme de la situation facilite l’assimilation puis la transposition dans les ateliers.

|

|

|  |  | Programme de formation : SMED

Taille : 241 ko |

Le plus de cette formation : Mise en situation avec le jeu SMED

Pour renforcer l’apprentissage de la méthode du SMED, les participants vivent un projet dans des conditions proches de la réalité.

Le réalisme de la situation facilite l’assimilation puis la transposition dans les ateliers.

|

Créez un électrochoc en passant de 5 minutes à 3 s pour changer un outil

La réduction des stocks passe majoritairement par la réduction des tailles de lot de fabrication. Celles-ci sont fonction du temps de changement de référence. Le SMED (Single Minute Exchange of Die) est l'outil pour réduire ce temps.

On doit souvent passer de 4h à 4 min. Le Jeu SMED montre rapidement aux équipes qu'un tel défi est à leur portée. Il met en scène un changement de 5 min. Les participants vont d'eux même passer à 3 s en suivant la méthode SMED!

Le jeu représente un poste de montage. Il est fourni avec tout le matériel pédagogique (chrono et guide de l'animateur). Il dure environ 2 h et nécessite un minimum de 4 participants. |

| Processus à suivre pour réussir un chantier SMED dans votre entreprise |

| Etape | Contenu | | 1 | Création de l'équipe projet | | 2 | Formation au SMED

1. Pourquoi le SMED

2. Définition : temps de changement d’outil ou de série – opération interne – opération externe

3. Les réglages – Affichage de consigne – ablocage. | | 3 | Analyse de la situation initiale | | 4 | Dissociation des tâches machine marche/machine à l’arrêt | | 5 | Conversion des tâches | | 6 | Synchronisation des tâches | | 7 | Amélioration des tâches | | 8 | Elimination des réglages | | 9 | Définir les règles de standardisation – déploiement des bonnes pratiques. |

Consulting Centre vous accompagne dans chaque étape votre projet |

| Maîtrise Statistique des Procédés (MSP/SPC) |

|  |

Le plus de cette formation : Mise en application avec une fabrication de vis

" Les stagiaires pilotent un processus de fabrication dans le temps réduit d’une formation "

Cette étude de cas est l’outil idéal pour enseigner de façon pratique et ludique les règles de pilotage et d’interprétation des cartes de contrôle. Largement testé auprès des stagiaires de l’industrie, il a fait l’unanimité des utilisateurs pour sa pédagogie.

|

| Processus à suivre pour réussir un chantier SPC/MSP dans votre entreprise |

| Etape | Contenu | | 1 | Création de l'équipe projet | | 2 | Formation sur les principes fondamentaux du MSP

1. Moyenne – dispertion

2. Cause spéciale

3. Principe de la carte de contrôle

4. Capabilité : Cp, Cpk

5. Répétabilité et Reproductibilité R&R de la mesure

| | 3 | Identification des paramètres critiques du procédé | | 4 | Vérification de la capabilité du moyen de mesure | | 5 | Observation du procédé (carte sans limite) | | 6 | Calcul des capabilité, détermination de la carte de contrôle la plus adapté (échantillonnage et fréquence de contrôle). Calcul des limites de contrôle | | 7 | Suivi et pilotage par carte de contrôle du procédé.

- Détection des causes spéciales

- Mise sous contrôle du procédé

| Réduction de la variabilité.

- Analyse des 5M

- Analyse de la variance

- Plans d’expériences

| | 8 | Optimisation du processus.

Le processus est mis sous contrôle.

Diminution de la fréquence des contrôles

| | 9 | Modification des procédures.

Communication des résultats à l’ensemble de l’entreprise.

|

Consulting Centre vous accompagne dans chaque étape votre projet |

TPM : Total Productive Maintenance

|

|  |  | Programme de formation : TPM : Total Productive Maintenance

Taille : 180 ko |

Le plus de cette formation : Mise en situation avec le Jeu de la Maintenance

Le jeu de la Maintenance repose sur une idée simple : la Maintenance Totale dans une usine répond aux mêmes règles que l'entretien d'un véhicule au cours d'un rallye africain. Les participants, par équipe, effectuent un parcours au cours duquel ils sont soumis à un certain nombre d'évènements (incident mécanique, fuite d'huile, tempête de sable,…).

Face à ces évènements, ils prennent des décisions concernant la Maintenance corrective ou préventive de leur véhicule, la remise à niveau, les vérifications périodiques, …, tout ceci en s'efforçant d'atteindre leurs objectifs. A la fin de la simulation, à partir d'un bilan des différentes tactiques suivies, les participants font une synthèse des différents concepts Maintenance rencontrés au cours du jeu.

Ensuite, en s'appuyant sur l'analogie véhicule-machine, une série d'exercices en groupe est proposée aux participants afin de leur permettre d'acquérir des outils méthodologiques :

• Calcul et analyse de la disponibilité réelle d'un équipement.

• Analyse causale d'une panne et recherche de solutions.

• Calcul du M.T.B.F (Moyenne des Temps de Bon Fonctionnement) et du M.T.T.T. (Moyenne des Temps des Tâches de réparation).

(Produit développé par CIPE)

|

| Processus à suivre pour réussir un chantier TPM dans votre entreprise |

| Etape | Contenu | | 1 | Création de l'équipe projet | | 2 | Formation à la TPM

1. Les six grandes sources de perte

2. Comment remédier aux pertes répétitives

3. La maintenance autonome

4. La maintenance programmée

5. Le développement des compétences | | 3 | - Identification des six grandes sources de pertes

- Analyser les phénomènes et examiner toutes les causes

- Etablir un plan d’amélioration pour éliminer toutes les causes

- Recherche des conditions de fonctionnement optimales

- Analyser la maintenance préventive

| | 4 | - Nettoyage des machines

- Elimination des sources de souillure et des zones inaccessibles

- Définition et maintien des règles de nettoyage et de graissage

- Formation des opérateurs aux techniques de base (pneumatique, mécanique …)

- Contrôle autonome

| | 5 | - Etablissement d’une maintenance périodique et prévisionnelle

- Mise en place d’un programme d’accroissement de la durée de vie des pièces

- Gestion des pièces de rechange

- Mise en place d’un outil type « troubleshooting »

| | 6 | - Elever le niveau de compétence des opérateurs avec des formations basiques : les principes de maintenance – Vis et écrous – roulement – transmission … | | 7 | Standardisation et déploiement des bonnes pratiques. |

Consulting Centre vous accompagne dans chaque étape votre projet |

|  |  | Programme de formation : Le KANBAN, un outil du Lean

Taille : 162 ko |

Le plus de cette formation : Mise en situation avec le Jeu du KANBAN.

Le JEU du KANBAN est un support pédagogique complet pour enseigner le Juste à Temps et la technique de pilotage via les cartes KANBAN.

A l’issue de la simulation, les participants auront :

· Compris le fonctionnement d’un atelier de production.

· Appris la méthode Kanban et le principe du Juste à temps.

· Compris la distinction entre différents modes de programmation de la production (flux poussé, flux tiré).

· Pris conscience de l'impact sur les stocks et sur le respect des délais des différents événements qui affectent la vie de l'atelier.

A travers ce jeu, les participants auront une explication détaillée de la mise en place, de l’utilisation du Kanban et de ses indicateurs de gestion : zones d'alerte, nombre de cartes Kanban, construction de la boucle, choix des priorités ....

|

|

|  |  |  |

| Pour plus d'informations Contactez-nous |

|

|